食品工廠的規劃設計是保障食品安全、提升生產效率、實現可持續發展的基礎。對于一座定位為“食品580”的現代化工廠而言,其平面設計不僅需要滿足現行嚴格的食品生產規范(如GMP、HACCP等),更需前瞻性地融入智能化、柔性化生產理念。本文將系統闡述食品580工廠平面規劃設計的核心原則、關鍵分區與流程布局要點。

一、 核心設計原則

- 合規性與安全性優先:嚴格遵守《食品生產通用衛生規范》及580相關產品標準,確保人流、物流、氣流、水流路徑清晰分離,杜絕交叉污染。設計須包含完善的消防、應急疏散與職業健康安全設施。

- 工藝主導,流程順暢:平面布局應以生產工藝流程為核心,追求物料傳輸距離最短、工序銜接最緊密,減少不必要的折返與搬運,提升整體運營效率。

- 模塊化與靈活性:考慮到未來產品線擴展或工藝升級的可能,車間及功能區應采用模塊化設計,預留合理的擴展空間和設備接口,增強工廠的適應能力。

- 人性化與環境友好:為員工創造安全、舒適的工作環境,合理規劃辦公、生活輔助區域。集成節能、節水、廢棄物處理等環保設施,體現綠色工廠理念。

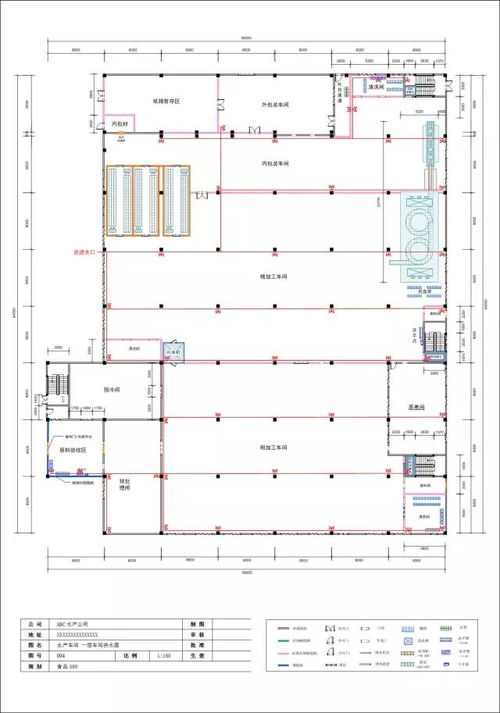

二、 主要功能分區規劃

典型的食品580工廠平面應包含以下清晰分區:

- 生產核心區:

- 原料接收與暫存區:獨立設置,配備檢驗(如農殘、微生物快檢)與預處理(如清洗、分選)功能,與潔凈生產區有效隔離。

- 潔凈生產車間:根據580產品的加工要求(如烘焙、調配、發酵、包裝),劃分不同的潔凈等級區域(如一般作業區、準清潔區、清潔區)。墻面、地面、天花板材料須符合食品級且易清潔。

- 內包裝與外包車間:緊密銜接,內包通常在潔凈環境下完成,外包則可相對獨立,但物流需高效連貫。

- 倉儲物流區:

- 明確區分原料庫、包材庫、成品庫及冷鏈庫(如需要)。推行先進先出(FIFO)的貨架管理系統,并靠近相應的生產工段,減少搬運。

- 設置獨立的不合格品/召回產品隔離區,嚴格管理。

- 質量與研發中心:

- 設立獨立的中心實驗室,涵蓋理化、微生物檢測及研發實驗功能,位置應便于對生產車間和倉庫進行取樣監控。

- 動力與輔助區:

- 公用工程區域(空壓站、制冷站、純水/污水處理站等)應集中或靠近負荷中心,并考慮噪音、振動隔離。

- 員工設施:包括更衣室(按潔凈等級分設)、風淋室、食堂、休息區等,其入口應設計合理的衛生通道程序。

- 維修間與備品備件庫,服務于日常設備維護。

三、 平面布局的關鍵流程設計

- 人流路線:遵循“從低清潔區到高清潔區”的單向原則。員工進入清潔生產區需經過“換鞋→更衣→洗手→消毒→風淋”的標準程序,通道設計應避免潔凈與非潔凈人員的交叉。

- 物流路線:

- 原料物流:原料驗收→(合格)原料庫/保鮮庫→預處理/前處理車間→潔凈生產車間。

- 包材物流:包材驗收消毒→包材庫→內包車間/外包車間。

- 成品物流:成品下線→暫存/檢驗→成品庫→出貨平臺。

- 理想狀態下,物流應呈線性或U型流動,減少迂回。廢棄物應有專用出口和路線,及時清運。

- 管線與設備布局:工藝管線(水、氣、物料管道)應盡量采用架空布局,便于清潔和維修。設備間距需滿足操作、維護和清潔的需求,并留有安全通道。

四、 融入智能化元素

在平面設計階段即需為未來智能化留出接口:

- 物聯網(IoT)節點:規劃傳感器、AGV(自動導引車)運行路徑、數據采集點的安裝位置與布線通道。

- 中央控制室:預留空間,用于集中監控生產、能源、環境與安防系統。

- 數據機房:確保工廠信息物理系統(CPS)的硬件基礎。

****

食品580工廠的平面設計是一項系統工程,是“合規、高效、靈活、智能”等目標的空間體現。優秀的平面規劃是后續詳細設計、施工安裝及生產管理的藍圖,能夠顯著降低長期運營成本,提升產品競爭力和品牌信譽。建議在規劃設計初期,即組建由工藝工程師、建筑設計師、食品安全專家及設備供應商共同參與的團隊,進行多輪模擬與優化,以確保方案的先進性與可行性。